-

- Вакуумируемые перчаточные боксы из нержавеющей стали серии VBOX SS

- Контейнеры для отходов для перчаточных боксов

- Опции для перчаточных боксов

- Перчаточные боксы для загрузки реактора серии VILITEK VBOX R

- Перчаточные боксы с системой газоочистки VBOX PRO

- Перчаточные порты для перчаточных боксов

- Плексигласовые перчаточные боксы серии VBOX PG

- Поглотители кислорода, влаги и паров растворителей для перчаточных боксов

- Радиационно-защитные перчаточные боксы

- Рамные перчаточные боксы серии VBOX F

- Ремонт перчаточных боксов

- Система газоочистки и управления для компактных перчаточных боксов VPURE BASE

- Система очистки аргона от азота для перчаточных боксов VPURE NITRO

- Система очистки от паров органических растворителей для перчаточных боксов VPURE RS-A

- Системы газовой очистки VPURE для перчаточных боксов

- Системы герметичной замены перчаток для перчаточных боксов

- Химически стойкие перчаточные боксы серии VBOX CHEM

- Перчатки для перчаточных боксов, фармацевтических изоляторов, боксов микробиологической безопасности

- Камеры (перчаточные боксы) для сварки в контролируемой среде

-

- Аэродинамические классификаторы для металлических порошков

- Взрывозащищенные пылесосы

- Компактные установки просеивания металлических порошков для SLM принтеров MPS

- Машины пересыпки порошков

- Плазменные сфероидизаторы порошков (Plasma Spheroidization, PS)

- Установка очистки деталей от металлического порошка после SLM печати TСB-100

- Установка просева порошка для 3D-принтеров V-24P

- Установка просеивания металлических порошков для 3D-принтеров

- Установка сбора и просева порошка для 3D-принтеров VZK16-P

- Установка сбора и просеивания металлических порошков для 3D-принтеров TVS-400

- Установка сбора металлических порошков для 3D-принтеров TVC-250E

- Установки механического рассева металлических порошков ВИСМ

- Установки чистки сит

- SLM 3D-принтеры ZRapid

- 3D-принтер iSLM 280 – профессиональный 3D принтер для печати металлом

- 3D-принтер iSLM 420 – производительный 3Д принтер для металлопечати

- 3Д SLM-принтер iSLM 80P – компактный 3D принтер для печати металлом

- SLM 3D-принтер iSLM 160 – промышленный 3Д принтер для металла

- SLM 3D-принтер iSLM 600 QN – крупноформатный 3д принтер для печати металлом

- Атомайзеры для производства металлических порошков

-

- Аксессуары для перистальтических насосов

- Патрубки для насосов

- Перистальтические насосы-дозаторы

- Дозирующие перистальтические насосы серии F

- Многоканальные насосы-дозаторы DF 600

- Многоканальные насосы-дозаторы KF300

- Модульные насосы-дозаторы перистальтического типа серии CF

- Прецизионный перистальтический насос-дозатор IF3

- Программируемые многоканальные насосы-дозаторы серии PDS

- Промышленные перистальтические насосы-дозаторы серии F6

- Экономичные перистальтические насосы-дозаторы серии BT-FJ

- Перистальтические насосы с функцией калибровки

- Базовые перистальтические насосы

- Базовые перистальтические насосы с металлическим корпусом серии BT-N

- Базовые перистальтические насосы с полимерным корпусом и LCD дисплеем 3,2 дюйма серии LabN

- Базовые перистальтические насосы с полимерным корпусом серии LabM

- Компактный перистальтический насос EM-UD15

- Перистальтические мини-насосы LabS1

- Перистальтические мини-насосы для панельного монтажа серии EM

- Перистальтические мини-насосы с корпусом из нержавеющей стали SK-HandyPump

- Перистальтические мини-насосы с корпусом из нержавеющей стали SP

- Перистальтический микронасос LabK

- Промышленные базовые перистальтические насосы серии N6 и M6

- Промышленный базовый перистальтический насос N6-30L с расходом до 33 л/мин

- Экономичные базовые перистальтические насосы с металлическим корпусом серии BT-M

- Перистальтические насосы для встраивания в оборудование (OEM)

- Встраиваемые перистальтические многоканальные насосы c головками MC, 0-65 мл/мин на канал

- Встраиваемые перистальтические насосы c головками DZ c легкой заменой трубки, 0-6000 мл/мин

- Встраиваемые перистальтические насосы c головками YZ с быстрой заменой трубки, 0-2280 мл/мин

- Встраиваемые перистальтические насосы с головками AMC, 0-65 мл/мин

- Встраиваемые перистальтические насосы с головками EasyPump, 0-3100 мл/мин

- Встраиваемые перистальтические насосы с головками Handypump, 0-365 мл/мин

- Встраиваемые перистальтические насосы с головками KT15, 0-560 мл/мин

- Встраиваемые перистальтические насосы с головками YZ35 c быстрой заменой трубки, 0-12000 мл/мин

- Встраиваемые перистальтические насосы с классическими головками SN, 0-1500 мл/мин

- Встраиваемые перистальтические насосы с компактными головками KD15 и KD25, 0-3000 мл/мин

- Встраиваемые перистальтические насосы с компактными головками UD15, 0-930 мл/мин

- Встраиваемые перистальтические насосы с микроголовками, 0-149 мл/мин

- Встраиваемые перистальтические насосы с миниголовками, 0-190 мл/мин

- Встраиваемый многоканальный перистальтический насос MT12

- Контроллеры для встраиваемых перистальтических насосов с шаговыми электродвигателями

- Платы управления для встраиваемых перистальтических насосов с шаговыми электродвигателями

- Линии розлива

- Автоматическая линия розлива и укупорки флаконов серии VLC

- Автоматическая система розлива Auto-Fill ™

- Линии розлива (автоматические системы)

- Настольная линия розлива и укупорки Innofluid

- Полуавтоматическая система розлива D-600

- Полуавтоматическая система розлива Vilitek D-100

- Установка розлива радиофармпрепаратов УРРФ

- Шланговые насосы

- Специальные перистальтические насосы

- Взрывозащищенный перистальтический насоc с пневматическим приводом QD600

- Взрывозащищенный перистальтический насос EXP 600

- Медицинский перистальтический насос для диализа UC15/UC20

- Промышленные взрывозащищенные и пылевлагозащищённые перистальтические насосы серии EXD

- Промышленные перистальтические насосы с высокой степенью пылевлагозащиты серии HP

- Промышленные перистальтические насосы с высокой степенью пылевлагозащиты серии HPM

- Шприцевые насосы

- Головки для перистальтических насосов

- Головки для перистальтических насосов с быстрой заменой трубки серии DZ

- Головки для перистальтических насосов с легкой заменой трубки для серии YZ

- Головки для перистальтических насосов с легкой заменой трубки серии EasyPump

- Компактные головки для перистальтических насосов KD15 и KD25

- Компактные головки для перистальтических насосов KT15

- Мини-головки для перистальтических насосов

- Многоканальные головки для перистальтических насосов серии DG

- Многоканальные головки для перистальтических насосов серии MC

- Многоканальные головки для перистальтических насосов серии АMC

- Прецизионные головки для перистальтических насосов серии DY

- Стандартные головки для перистальтических насосов серии SN

- Трубки для перистальтических насосов

-

- Вибрационный питатель VF200

- Измельчители с колесными ножами

- Мельница RT-88S для масличных культур

- Механические ступки с электроприводом – в наличии!

- Ударные классифицирующие мельницы

- Шарики для планетарных, вибрационных, бисерных и шаровых мельниц

- Ножевые мельницы периодического действия

- Режущие мельницы непрерывного действия

- Дисковые мельницы

- Шаровые мельницы

- Барабан для получения высокочистых порошков тантала

- Классифицирующая мельница непрерывного действия Вилитек МШЛ-НК-80

- Лабораторные шаровые мельницы

- Опытно-промышленные шаровые мельницы VBM-R

- Размольные барабаны для шаровых мельниц

- Установка Лос-Анжелес для испытания на абразивный износ NL 1008 X / 003

- Шаровые мельницы объемом от 14 до 300 литров серии VBM

- Планетарные мельницы

- Настольная планетарная мельница NM200

- Планетарная мельница BM20

- Планетарная мельница BM20 Plus

- Планетарная мельница BM40

- Планетарная мельница BM6 Pro – в наличии!

- Планетарная мельница LP1

- Планетарная охлаждаемая мельница BRS-2SR

- Планетарные мельницы BRS-2S и BRS-4S

- Размольные стаканы для планетарных мельниц

- Вибрационные мельницы

- Лабораторные щековые дробилки

- Роторные мельницы и дробилки

- Трёхвалковые мельницы

- Делители и смесители проб

-

- Вибропросеивающая машина (грохот) NL 1018X/002

- Воздухоструйная просеивающая машина AJ200

- Интеллектуальный ситовой анализатор NL 1015X/010 N

- Качающиеся круглые механические сита из нержавеющей стали VTS

- Лабораторные сита FILTRA

- Линейный вибрационный грохот серии VLS

- Мощный ситовой лабораторный анализатор NL 1015X/010

- Напольный ситовой анализатор с ударно-планетарным движением сит LS-400 (Ротап)

- Низкопрофильные круглые вибрационные сита серии VCS

- Прецизионные сита

- Ситовой анализатор NL 1015X/009 для сит с диаметром до 450 мм

- Ситовые анализаторы SS

- Ситовые анализаторы серии LS (диаметр сит 200 и 300 мм)

- Ультразвуковая система ассистирования рассева VUCS-7

- Ультразвуковые вибросита серии VHIU

- Ультразвуковые системы рассева и подачи порошков

- Установка классификации частиц по сферичности Вилитек УРС-01

-

- Барабан Хельмке VHT-375 со счетчиком частиц

- Герметичные полукостюмы для изоляторов

- Лиофильные сушки

- Перчатки для перчаточных боксов, фармацевтических изоляторов, боксов микробиологической безопасности

- Счетчики аэрозольных частиц

- Уплотнения и эластичные детали для фармацевтического оборудования

- Фармацевтические пылесосы

- Порошковые дозаторы

- Тестеры герметичности перчаток

- Перистальтические насосы и линии розлива

- Фармацевтические изоляторы и барьеры ограниченного доступа

- Реакторы и ферментеры

- Мельницы и дробилки

- Оборудование для прессования

- Блистерная упаковочная машина

- Высокоэффективная машина для нанесения пленочного покрытия серии VPF (коутер)

- Лабораторный коутер для нанесения покрытий на таблетки CP-V610

- Машины для наполнения капсул

- Обеспыливатель с металлодетектором VMD

- Оборудование для производства твердых лекарственных форм

- Грануляторы

- Делители и смесители проб

- Гидравлические прессы

- Фармацевтические тестеры

- Сериализация и агрегация

- SATT PLATFORM® – программное обеспечение для сериализации и агрегации лекарственных средств

- SoftGroup® SaTT AS / MCA Top View Camera – оборудование для агрегации с верхней камерой

- SoftGroup® SaTT AS Surface Camera – станция агрегации с нижней камерой обзора

- SoftGroup® SaTT Flat Carton – машина для маркировки плоских коробок (вторичной упаковки)

- SoftGroup® SaTT Mobile Pallet Unit – мобильная станция агрегации коробов и паллет

- SoftGroup® SaTT MSL – станция ручной сериализации для работы с Честным Знаком

- SoftGroup® SaTT Stand-alone Full Flexibility – автономная машина сериализации для маркировки лекарственных средств

- SoftGroup® SaTT Tamper Evident – машина сериализации с контролем вскрытия

- Оборудование для деконтаминации и стерилизации

- Деконтаминатор пероксидом водорода для изоляторов и боксов TW-TVHP100PRO (аэрозольный метод деконтаминации)

- Деконтаминатор пероксидом водорода для изоляторов и боксов TW-V500 (испарительный метод деконтаминации)

- Деконтаминатор пероксидом водорода для чистых комнат TW-V200B (испарительный метод деконтаминации)

- Тестер стерильности на базе перистальтического насоса

- Распылительные сушилки

- Вакуумные распылительные сушилки серии YC

- Низкотемпературная вакуумная распылительная сушилка YC-3000

- Низкотемпературная распылительная сушилка-гранулятор YC-01

- Пленочный испаритель YC-210

- Распылительная сушилка YC-015 (боросиликатное стекло)

- Распылительные сушилки серии YC с инертным контуром

- Распылительные сушилки-грануляторы серии YC

- Распылительные сушки серии YC (нержавеющая сталь)

- Центробежные распылительные сушилки

- Экономичные распылительные сушилки

- Оборудование для стерильной сварки и запайки трубок

- Укупорщики пробирок с винтовой крышкой

- Шланги для фармацевтических применений

- Надувные пневматические уплотнения

-

- Высокопроизводительные струйные мельницы

- Лабораторные струйные мельницы и классификаторы

- Пароструйные мельницы

- Струйные классифицирующие мельницы с измельчением в псевдоожиженном слое

- Сфероидизатор LNP-V

- Ударная мельница для измельчения серы

- Центробежные прецизионные воздушные классификаторы

- Энергосберегающие струйные мельницы

-

- Автоматический ножевой гомогенизатор Scientz-32 для единовременной обработки до 32 проб

- Аксессуары и принадлежности для верхнеприводных мешалок

- Вакуумные диспергаторы серии HG-VM

- Вакуумный гомогенизатор HM-220VM

- Высокотехнологичные верхнеприводные мешалки серии S

- Диссольверы, бисерные мельницы серии HD

- Лабораторные диспергаторы серии HG

- Лабораторные лопаточные гомогенизаторы

- Мешалки для особо вязких сред серии SP

- Мешалки с высоким крутящим моментом серии DC

- Мешалки с высокой частотой вращения серии CH

- Пестиковые микробиологические гомогенизаторы

- Промышленные роторные гомогенизаторы серии HM-HP

- Роторные гомогенизаторы серии HM

- Стандартные верхнеприводные мешалки серии B

- Универсальная верхнеприводная мешалка ST-202

- Гомогенизаторы высокого давления

- Ультразвуковые гомогенизаторы

- Автоматические гомогенизаторы

- Бесконтактные ультразвуковые гомогенизаторы

- Высокоточные ультразвуковые гомогенизаторы с управлением с помощью ПК

- Проточный ультразвуковой гомогенизатор

- Термостатические ультразвуковые гомогенизаторы

- Ультразвуковой микроволновой экстрактор

- Ультразвуковые гомогенизаторы серии JY

-

- Вращатели контейнеров с суспензией тромбоцитов

- Встряхиватели для суспензии тромбоцитов

- Компактные орбитальные шейкеры серии DSR

- Лабораторные вортексы

- Настольные аппараты для встряхивания колб серии TS-D

- Настольные платформенные встряхиватели серии TS/TS-D

- Орбитальные встряхиватели большой вместимости с двумя платформами серии TS-D

- Орбитальные шейкеры высокой производительности

- Орбитальный взрывозащищенный шейкер ШВВ-01

- Платформенные орбитальные шейкеры серии OS-D

- Шейкер для пипеток PS-600T

- Шейкеры для капельных (делительных) воронок

- Термостаты с орбитальным движением и встряхивателем

- Вертикальные термостаты большой вместимости со встряхивателем серии LM

- Двухдверный термостат с орбитальным встряхивателем LM-2530

- Двухкамерные вертикальные термостаты большой вместимости со встряхивателем серии LM

- Нагревательно-холодильные термостаты с орбитальным встряхивателем и ПИД регулированием серии LM

- Настольные термостаты с орбитальным движением серии LM

- Настольные шейкеры-инкубаторы серии VDSI

- Термостаты с орбитальным движением и встряхивателем объемом до 150 л серии LM

- Магнитные мешалки

- Лабораторные ротаторы

-

- Анализатор газа в электронных устройствах EDA 407

- Анализаторы содержания белка, жиров, клетчатки, влаги

- Анализ качества воды

- Оборудование для испытания бетона

- Автоматизированная установка для испытания бетона на сжатие NL 4000 X / 018U

- Автоматизированная установка для испытания бетонных балок на изгиб NL 4008 X / 005

- Автоматические установки для испытания бетона на сжатие со встроенным компьютером NL 4000 X / 034, NL 4000 X / 035

- Машина для шлифования образцов бетона NL 4034 X - 001

- Установка для испытания бетона на водонепроницаемость с цифровым управлением NL 4022 X / 002

- Оборудование для анализа битума, асфальта, дорожных покрытий

- Вакуумный пикнометр NL 2007 X / 002

- Дуктилометр с цифровым управлением NL 2006 X / 003A

- Печь для испытания битума с вращающейся платформой NL 2021 X / 001A

- Установка для испытания на абразивный износ NL 2024 X / 002

- Центробежный экстрактор битума NL 2004 X / 005 (006)

- Цифровой пенетрометр NL 2001 X / 007

- Весовое оборудование

-

- Горизонтальный пленочный испаритель Вилитек ГПИ-2000

- Камеры поверки и калибровки датчиков влажности, гигрометров, термогигрометров

- Портативный генератор влажности Dearto TADT

- Сухие бани серии DSD

- Установка сплавления F40

- Холодильные шкафы серии LR

- Климатическое испытательное оборудование

- Взрывоустойчивые камеры тепло-холод

- Высокоточные термостатические камеры Dearto

- Двухзонные камеры теплового удара

- Камера светопогоды с ксеноновыми лампами

- Камеры быстрого термоциклирования ESS

- Камеры для испытания панелей солнечных батарей

- Камеры соляного тумана

- Камеры теплового удара с неподвижным объектом

- Камеры термоэлектротренировки

- Климатические камеры для испытаний (тепло-холод-влага)

- Климатические камеры для испытаний светодиодных изделий

- Климатические камеры для крупногабаритных изделий

- Климатические камеры тепло-холод

- Комбинированные камеры для испытаний температурой, влажностью и вибрацией

- Озоновая испытательная камера

- Термобарокамеры

- УФ камера светопогоды

- Лабораторные термостаты

- Циркуляционные термостаты и чиллеры

- Герметичные циркуляционные нагревающие/охлаждающие термостаты серии ZH-H (-80...+200 °С)

- Лабораторные циркуляционные термостаты DLK (до -40 °С)

- Нагревающие/охлаждающие бани с функцией циркуляции серии DC (-40…+100 °С)

- Нагревающие/охлаждающие циркуляционные термостаты серии CK (-40…+200 °С)

- Прецизионные греющие циркуляционные термостаты серии SC (до +200 °С)

- Прецизионные нагревающие/охлаждающие циркуляционные термостаты серии GDH (-40…+100 °С)

- Экономичные циркуляционные термостаты серии VCH

- Промышленные термостаты

- Печи

- Сушильные шкафы

- Установки вакуумного напыления

- CVD-установка для синтеза 2D материалов – вакуумная система химического осаждения

- Интегрируемая установка вакуумного напыления для перовскитов и OLED

- Напылительная установка для покрытий с высокой устойчивостью к испарению – вакуумная PVD система

- Установка вакуумного напыления алмазных (DLC) плёнок – PVD система для твёрдых покрытий

- Установка электронно-лучевого напыления (E-beam PVD) – вакуумная установка для высокоточного нанесения покрытий

- Установки магнетронного напыления для высокоточного вакуумного нанесения покрытий

- Лабораторные газовые горелки и электрические стерилизаторы

- Ротационные испарители

- Водяные бани

-

- Автоматическая линия производства ячеек призматического типа

- Линия производства катодного материала LFP для литий-ионных аккумуляторов

- Линия синтеза и выделения катодного материала NMC для производства литий-ионных батарей

- Перчаточные боксы

- Оборудование для изготовления дисковых ячеек (coin cell)

- V50ML - дозатор розлива электролита

- Автоматическая установка для герметизации корпуса

- Гидравлическая обжимная установка для герметизации корпуса

- Лаборатория по производству дисковых (coin) ячеек VCOIN-01

- Перчаточные боксы

- Подготовка материала

- Приборы для тестирования материалов и аккумуляторов

- Установка для вырубки электродов

- Оборудование для изготовления цилиндрических ячеек (cylindrical cell)

- Гидравлическая установка для герметизации аккумуляторов VCF650

- Пневматическая установка для герметизации аккумуляторов VPNES-50

- Пневматический сварочный аппарат для точечной сварки VAPR30

- Полуавтоматическая установка для намотки электродов и сепаратора

- Полуавтоматическая установка заполнения электролитом и дегазации

- Ручная установка для намотки электродов и сепаратора

- Сварочные аппараты для двойной точечной сварки

- Ультразвуковые сварочные аппараты для аккумуляторных ячеек

- Установка прокатки круговых канавок

- Установки диффузии и дегазации VJZ

- Установки для вырубки электродов

- Оборудование для изготовления пакетных ячеек (pouch cell)

- Гидравлические прессы

- Пневматическая установка для вырубки электродов

- Пневматический пресс для формовки корпусов

- Полуавтоматическая установка для вырубки электродов

- Пресс для формовки корпусов

- Системы укладки электродов и сепаратора VDP

- Установка для предварительной запайки корпусов pouch

- Установка запайки ячеек 3в1 VTF200

- Установка финальной запайки pouch-ячеек VYF200

- Оборудование для изготовления призматических ячеек (prismatic cell)

- Подготовка материала

- Приборы для тестирования материалов и аккумуляторов

- Барокамеры для испытаний

- Вискозиметр ротационный

- Система измерения сопротивления электродов VBER

- Тестер воздухопроницаемости VTP-645

- Тестер измерения сопротивления порошков электродных материалов (резистивиметр) с изменяемым давлением уплотнения VPRCD

- Тестер удельного сопротивления электродной пасты (суспензии) VBSR2300

- Установки для испытаний аккумуляторов на раздавливание и проникновение гвоздей

- Установки для испытаний на короткое замыкание

- Установки для испытаний на падение

- Зарядно-разрядные станции (тестеры аккумуляторов и ячеек)

- Климатические камеры для тестирования аккумуляторов

-

- Высокоскоростная центрифуга Everfuge PRO 2415

- Центрифуги для тестирования масел и жидких ГСМ

- Центробежный сепаратор BK-30

- Центрифуги с охлаждением

- Лабораторные центрифуги большого объема

- Лабораторные центрифуги среднего объема

- Базовая центрифуга DSC-300D

- Высокоскоростная лабораторная центрифуга CN-10001

- Высокотехнологичные центрифуги CN-350 и CN-3302 (500-6000 об/мин, до 400 мл)

- Микропроцессорная центрифуга DSC-302SMD (300-6000 об/мин, до 300 мл)

- Цифровая центрифуга CB-2200 (1000-8000 об/мин, до 300 мл)

- Цифровая центрифуга DSC-302SD (300-6000 об/мин, до 300 мл)

- Лабораторные центрифуги малого объема

- Микроцентрифуги и центрифуги для гематокрита

-

- Нутч-фильтры с рубашкой серии VRF (5-100 литров)

- Реакторные установки полимеризации Vilitek VSR-P

- Универсальные реакторы Greatwall

- Стеклянные реакторы

- Компактные лабораторные боросиликатные реакторы (1-3 литра)

- Химические и фармацевтические установки, компоненты из боросиликатного стекла Goel Scientific

- Химические реакторы с подъемно-поворотной емкостью из боросиликатного стекла (5-50 литров)

- Экономичные стеклянные реакторы объемом от 1 до 200 литров

- Металлические реакторы

-

- Аспирационные системы для стоматологии

- Вакуумные установки для твердофазной экстракции WelVac

- Взрывозащищенные вакуумные насосы

- Гелиевые течеискатели серии VHLD

- Вакуумное фильтрование

- Держатели фильтров для вакуумного фильтрования

- Многоканальные коллекторы для вакуумного фильтрования из нержавеющей стали MultiVac

- Многоканальные коллекторы из алюминия для вакуумного фильтрования MultiVac 310-MS и MultiVac 610-MS

- Сливные сосуды и аксессуары для вакуумного фильтрования

- Комплектные приборы вакуумного фильтрования

- Комплекты посуды для вакуумного фильтрования

- Вакуумная аспирация

- Лабораторные вакуумные насосы

- Жидкостный мембранный насос Alligator 200

- Лабораторная вакуумная система DC Chem 610 Pro

- Лабораторные сухие поршневые вакуумные насосы Rocker

- Мембранные вакуумные насосы Chemker

- Мембранные вакуумные насосы Rocker

- Пластинчато-роторные вакуумные насосы серии Tanker

- Принадлежности для вакуумных насосов

- Регулятор вакуума Pilot 100

- Турбомолекулярные насосы

- Циркуляционные вакуумные насосы серии VCVP

- Лабораторные компрессоры

-

- Волоконный лазерный станок для раскроя листового металла ЛАЗрез 6000

- Промышленные пылесосы

- Укупорщики

- Поршневые дозаторы вязких сред

- Устройства для подсчета

- Микроскопы

- Аксессуары для стереомикроскопов

- Исследовательский биологический микроскоп Optima® H-902

- Исследовательский биологический микроскоп Optima® H-903

- Стереомикроскоп Optima® ST-600

- Стереомикроскоп Optima® ZM-150

- Стереомикроскоп Optima® ZM-160

- Учебный биологический микроскоп Optima® G-205

- Учебный биологический микроскоп Optima® G-206

- Учебный биологический микроскоп Optima® G-302

- Учебный биологический микроскоп Optima® G-303

- Шкафы вытяжные

-

- Блок газоанализа для печей с защитной атмосферой VPURE ST-074

- Датчики и газоанализаторы кислорода

- Анализатор содержания кислорода в природном газе OMD-625

- Анализаторы чистоты кислорода: встраиваемый OMD-775 / портативный OMD-740. Содержание кислорода 21-100%

- Встраиваемые газоанализаторы кислорода EMD (Госреестр)

- Газоанализатор кислорода для настенного монтажа OMD-150

- Газоанализаторы кислорода IP66 для настенного монтажа OMD-525 и OMD-425

- Газоанализаторы кислорода для панельного монтажа OMD-501X (Госреестр)

- Газоанализаторы кислорода до 0,01 ppm OMD-675 и OMD-677

- Датчики кислорода для медицинской техники

- Моноблочный газоанализатор кислорода со встроенным дисплеем и клавиатурой OMD-507

- Мультидиапазонный газоанализатор кислорода для панельного монтажа OMD-190

- Портативный газоанализатор кислорода OMD-640

- Система контроля микроконцентраций кислорода VPURE-MG-046

- Чувствительные элементы (датчики) для газоанализаторов кислорода

- Электрохимические датчики O2: совместимость с фоновым газом

- Портативные газоанализаторы кислорода OMD-580/480/645

- Газоанализаторы для контроля состава атмосферного воздуха

- Газоанализатор кислорода для контроля атмосферного воздуха OMD-351-O2

- Газоанализатор кислорода/углекислого газа для контроля атмосферного воздуха OMD-351-O2-CO2

- Газоанализатор монооксида углерода для контроля атмосферного воздуха OMD-351-CO

- Газоанализатор сероводорода для контроля атмосферного воздуха OMD-351-H2S

- Газоанализатор хлора для контроля атмосферного воздуха OMD-351-Cl

- Датчики и газоанализаторы сероводорода

- Датчики и анализаторы для измерения следов влажности

- ООО Вилитек

- >

- Оборудование

- >

- Оборудование для производства аккумуляторов

- >

- Линия производства катодного материала LFP для литий-ионных аккумуляторов Линия производства катодного материала LFP для литий-ионных аккумуляторов

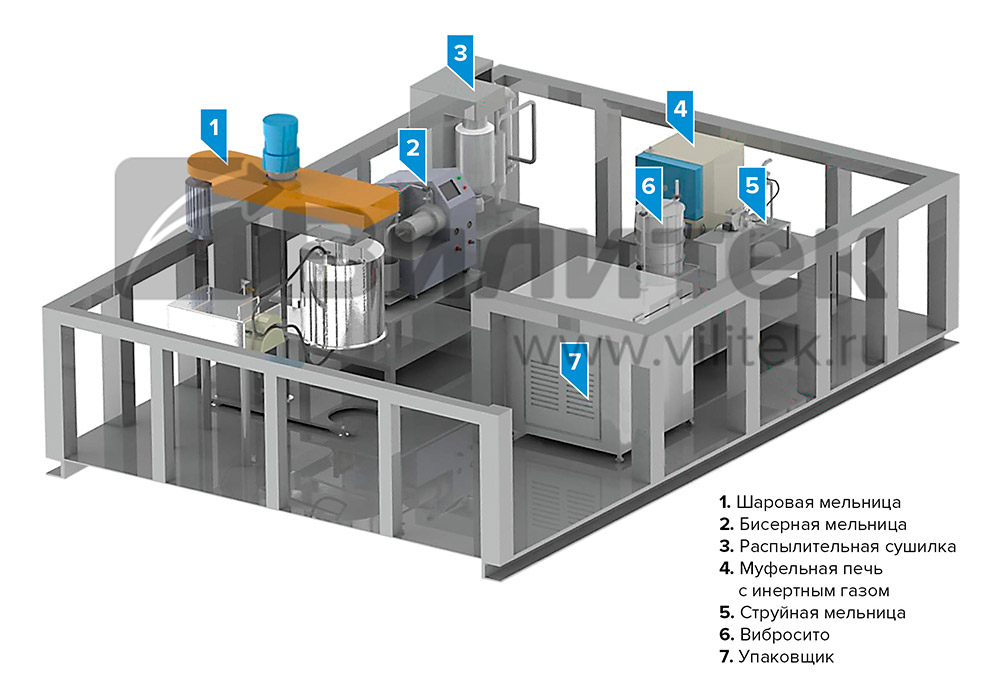

Линия производства катодного материала LFP для литий-ионных аккумуляторов

Описание производственной линии

Линия для пилотного производства LFP - готовое решение для обеспечения технологического процесса получения материала литий-железо-фосфата (LiFePO4, LFP, «лифер»), включающего синтез, промежуточные и финишные измельчения, сушку и упаковку. Линия предусматривает производство материала партиями от 1 до 100 кг/день.

Особенности и преимущества линии

- Мобильная конструкция

Узлы линии могут быть встроены в имеющееся производственное или лабораторное помещение, учитывая его коммуникации. Благодаря оснащению всем необходимым оборудованием, принадлежностями и инструментами, линия представляет собой полностью готовое к эксплуатации изделие. - Возможность производства LiCoO2 (LCO)

Поставляемая линия при внесении небольших изменений может быть использована для производства кобальтата лития. - Минимальный объем монтажных работ

Благодаря модульной конструкции, не требующей монтажа отдельных компонентов на объекте, срок ввода линии в эксплуатацию сокращается до минимума. - Удобство технического обслуживания

В линии использовано тщательно подобранное оборудование, отличающееся минимальным объемом технического обслуживания в процессе эксплуатации. - Компактные размеры

Благодаря компактным размерам линии, для ее установки не требуется помещение большой площади и высоты. - Удобная компоновка

Между технологическими узлами предусмотрены проходы, достаточные для комфортной работы двух операторов.

Базовые аспекты разработки производственной линии

- Содержание твердых частиц

Эффективный объем реактора рассчитывается в соответствии с содержанием твердых частиц, равным 10% от общего объема суспензии. Параметр зависит от требуемой производительности. - Растворители

В большинстве случаев используется вода, однако при использовании других растворителей (например, этанол) в соответствии с требованиями заказчика, необходимо учитывать меры взрывобезопасности. - Время смешивания

Время смешивания при растворении и смешивании составляет приблизительно два часа, время проведения синтеза в реакторе - около 20 часов.

Преимущества аккумуляторов LFP

Аккумуляторы типа LFP (литий-железо-фосфатные, LiFePO4) отличаются более длительным сроком службы по сравнению с литиевыми аккумуляторами других типов благодаря низкой скорости деградации. что дает подвергать их быстрой зарядке без существенных негативных последствий.

Аккумуляторы типа LFP (литий-железо-фосфатные, LiFePO4) отличаются более длительным сроком службы по сравнению с литиевыми аккумуляторами других типов благодаря низкой скорости деградации. что дает подвергать их быстрой зарядке без существенных негативных последствий.

- Доступные и недорогие материалы

По сравнению с другими типами литий-ионных аккумуляторов, LFP-аккумуляторы характеризуются относительно невысокой стоимостью материалов, используемых для их производства. Преимущество технологии LFP по сравнению с технологиями NMC (литий-никель-марганец-кобальт-оксидный) и NCA (литий-никелево-кобальт-алюминий-оксидный) в части себестоимости составляет до 50%. - Экологическая безопасность

Аккумуляторы типа LFP являются экологически безопасными, поскольку они не содержат вредных тяжелых металлов, таких как кобальт или никель. Материалы, используемые в таких аккумуляторах, максимально просты в получении, что делает их более экологичными по сравнению с другими типами литий-ионных аккумуляторов. - Безопасность при эксплуатации

Аккумуляторы типа LFP более безопасны в использовании, поскольку используемые в них материалы не подвержены воспламенению. - Длительный срок службы

Сниженная скорость деградации обеспечивает увеличение срока службы и количества циклов заряда/разряда.

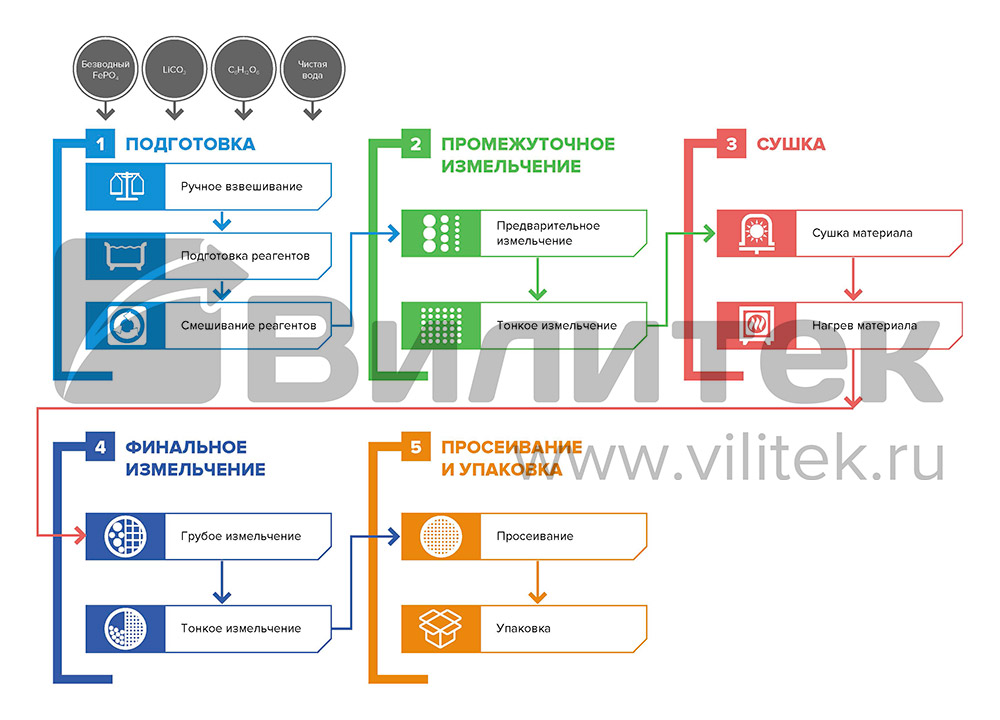

Основные этапы производства материала для аккумуляторов LFP

Подготовка

В соответствии с технологическим процессом, FePО4, LiCО3, C6H12O6 (кристаллические порошки) взвешиваются и подаются в емкость для смешения в однородную суспензию.

Смешанный порошок загружают в реактор, заполненный водой, проводят синтез. Суспензия перемешивается с помощью верхнеприводной мешалки и других устройств при контроле дисперсности, однородности и консистенции.

|

|

|

| Реакторное оборудование | ||

Промежуточное измельчение

После смешивания суспензия подается в систему мельниц для грубого и тонкого измельчения.

- Предварительное измельчение

Суспензия перекачивается в мельницу с помощью мембранных насосов, производится перемешивание и измельчение в размольной камере до требуемого на данном этапе размера частиц. - Тонкое измельчение

Суспензия после грубого измельчения фильтруется, после чего перекачивается с помощью мембранных насосов, магнитным сепаратором удаляют твердые примеси. После этого суспензия поступает в размольную камеру пескоструйной мельницы для перемешивания и тонкого измельчения до достижения требуемого размера частиц на данном этапе.

|

|

|

| Вертикальная шаровая мельница | Бисерные мельницы | |

Сушка

Распылительная сушка и отжиг в печи

Материал транспортируется в распылительную сушилку с помощью пневматического транспортера. После сушки он поступает в атмосферную печь для отжига в среде азота.

Отжиг

При высокотемпературном отжиге органические соединения разлагаются, а также происходит разложение карбоната лития и ряд других сложных физико-химических реакций, в результате которых образуется катодный материал LiFePО4 с углеродным покрытием и структурой оливина. Отходящий газ, образующийся в процессе отжига, сжигается при температуре около 600 °С в печи, после чего отводится через систему вентиляции.

|

|

|

| Распылительная сушилка |

Вакуумная сушилка |

Муфельная печь с инертным газом |

Финальное измельчение

После обжига материал подается пневматическим транспортером в струйную мельницу для тонкого измельчения.

Финальное измельчение и просеивание

Грубое и тонкое измельчение

Материал после отжига транспортируется в бункер, расположенный над струйной мельницей, откуда подается в струйную мельницу. Высокоскоростной воздушный поток используется для формирования различных механических воздействий (удара, столкновения, трения и сдвига) между частицами материала с целью сверхтонкого измельчения без намола. Измельченный материал с потоком воздуха поступает в классификатор, после чего транспортируются к следующему этапу под действием разрежения воздуха.

|

|

| Струйная мельница |

Вибросито |

Просеивание и упаковка

Измельченный материал просеивается, собирается в емкость, размагничивается и упаковывается.

Удаление ферромагнитных примесей и упаковка

Обезжелезивание

Измельченный материал пневматическим транспортером подается в магнитный сепаратор, предназначенный для удаления магнитящихся примесей, которые не полностью прореагировали или образовались в ходе технологического процесса.

Упаковка

Материал поступает в закрытый и сухой бокс, где упаковывается в мешки или упаковку других типов.

|

| Вакуумный упаковщик |

|

Производительность, кг/день |

1 - 100 |

|

Расход дистиллированной воды в день, м3 |

0,6 - 12,3 |

|

Расход технической воды в день, м3 |

3,5 - 70 |

|

Энергопотребление в день, кВ |

90 - 1820 |

|

Расход инертного газа в день, м3 |

2,1 - 42 |

|

Расход сжатого воздуха в день, Нм3 |

43,2 - 864 |

|

Нагрузка на пол, т/м2 |

0,5 - 2 |