-

- Вакуумируемые перчаточные боксы из нержавеющей стали серии VBOX SS

- Контейнеры для отходов для перчаточных боксов

- Опции для перчаточных боксов

- Перчаточные боксы для загрузки реактора серии VILITEK VBOX R

- Перчаточные боксы с системой газоочистки VBOX PRO

- Перчаточные порты для перчаточных боксов

- Плексигласовые перчаточные боксы серии VBOX PG

- Поглотители кислорода, влаги и паров растворителей для перчаточных боксов

- Радиационно-защитные перчаточные боксы

- Рамные перчаточные боксы серии VBOX F

- Ремонт перчаточных боксов

- Система газоочистки и управления для компактных перчаточных боксов VPURE BASE

- Система очистки аргона от азота для перчаточных боксов VPURE NITRO

- Система очистки от паров органических растворителей для перчаточных боксов VPURE RS-A

- Системы газовой очистки VPURE для перчаточных боксов

- Системы герметичной замены перчаток для перчаточных боксов

- Химически стойкие перчаточные боксы серии VBOX CHEM

- Перчатки для перчаточных боксов, фармацевтических изоляторов, боксов микробиологической безопасности

- Камеры (перчаточные боксы) для сварки в контролируемой среде

-

- Аэродинамические классификаторы для металлических порошков

- Взрывозащищенные пылесосы

- Компактные установки просеивания металлических порошков для SLM принтеров MPS

- Машины пересыпки порошков

- Плазменные сфероидизаторы порошков (Plasma Spheroidization, PS)

- Установка очистки деталей от металлического порошка после SLM печати TСB-100

- Установка просева порошка для 3D-принтеров V-24P

- Установка просеивания металлических порошков для 3D-принтеров

- Установка сбора и просева порошка для 3D-принтеров VZK16-P

- Установка сбора и просеивания металлических порошков для 3D-принтеров TVS-400

- Установка сбора металлических порошков для 3D-принтеров TVC-250E

- Установки механического рассева металлических порошков ВИСМ

- Установки чистки сит

- SLM 3D-принтеры ZRapid

- 3D-принтер iSLM 280 – профессиональный 3D принтер для печати металлом

- 3D-принтер iSLM 420 – производительный 3Д принтер для металлопечати

- 3Д SLM-принтер iSLM 80P – компактный 3D принтер для печати металлом

- SLM 3D-принтер iSLM 160 – промышленный 3Д принтер для металла

- SLM 3D-принтер iSLM 600 QN – крупноформатный 3д принтер для печати металлом

- Атомайзеры для производства металлических порошков

-

- Аксессуары для перистальтических насосов

- Патрубки для насосов

- Перистальтические насосы-дозаторы

- Дозирующие перистальтические насосы серии F

- Многоканальные насосы-дозаторы DF 600

- Многоканальные насосы-дозаторы KF300

- Модульные насосы-дозаторы перистальтического типа серии CF

- Прецизионный перистальтический насос-дозатор IF3

- Программируемые многоканальные насосы-дозаторы серии PDS

- Промышленные перистальтические насосы-дозаторы серии F6

- Экономичные перистальтические насосы-дозаторы серии BT-FJ

- Перистальтические насосы с функцией калибровки

- Базовые перистальтические насосы

- Базовые перистальтические насосы с металлическим корпусом серии BT-N

- Базовые перистальтические насосы с полимерным корпусом и LCD дисплеем 3,2 дюйма серии LabN

- Базовые перистальтические насосы с полимерным корпусом серии LabM

- Компактный перистальтический насос EM-UD15

- Перистальтические мини-насосы LabS1

- Перистальтические мини-насосы для панельного монтажа серии EM

- Перистальтические мини-насосы с корпусом из нержавеющей стали SK-HandyPump

- Перистальтические мини-насосы с корпусом из нержавеющей стали SP

- Перистальтический микронасос LabK

- Промышленные базовые перистальтические насосы серии N6 и M6

- Промышленный базовый перистальтический насос N6-30L с расходом до 33 л/мин

- Экономичные базовые перистальтические насосы с металлическим корпусом серии BT-M

- Перистальтические насосы для встраивания в оборудование (OEM)

- Встраиваемые перистальтические многоканальные насосы c головками MC, 0-65 мл/мин на канал

- Встраиваемые перистальтические насосы c головками DZ c легкой заменой трубки, 0-6000 мл/мин

- Встраиваемые перистальтические насосы c головками YZ с быстрой заменой трубки, 0-2280 мл/мин

- Встраиваемые перистальтические насосы с головками AMC, 0-65 мл/мин

- Встраиваемые перистальтические насосы с головками EasyPump, 0-3100 мл/мин

- Встраиваемые перистальтические насосы с головками Handypump, 0-365 мл/мин

- Встраиваемые перистальтические насосы с головками KT15, 0-560 мл/мин

- Встраиваемые перистальтические насосы с головками YZ35 c быстрой заменой трубки, 0-12000 мл/мин

- Встраиваемые перистальтические насосы с классическими головками SN, 0-1500 мл/мин

- Встраиваемые перистальтические насосы с компактными головками KD15 и KD25, 0-3000 мл/мин

- Встраиваемые перистальтические насосы с компактными головками UD15, 0-930 мл/мин

- Встраиваемые перистальтические насосы с микроголовками, 0-149 мл/мин

- Встраиваемые перистальтические насосы с миниголовками, 0-190 мл/мин

- Встраиваемый многоканальный перистальтический насос MT12

- Контроллеры для встраиваемых перистальтических насосов с шаговыми электродвигателями

- Платы управления для встраиваемых перистальтических насосов с шаговыми электродвигателями

- Линии розлива

- Автоматическая линия розлива и укупорки флаконов серии VLC

- Автоматическая система розлива Auto-Fill ™

- Линии розлива (автоматические системы)

- Настольная линия розлива и укупорки Innofluid

- Полуавтоматическая система розлива D-600

- Полуавтоматическая система розлива Vilitek D-100

- Установка розлива радиофармпрепаратов УРРФ

- Шланговые насосы

- Специальные перистальтические насосы

- Взрывозащищенный перистальтический насоc с пневматическим приводом QD600

- Взрывозащищенный перистальтический насос EXP 600

- Медицинский перистальтический насос для диализа UC15/UC20

- Промышленные взрывозащищенные и пылевлагозащищённые перистальтические насосы серии EXD

- Промышленные перистальтические насосы с высокой степенью пылевлагозащиты серии HP

- Промышленные перистальтические насосы с высокой степенью пылевлагозащиты серии HPM

- Шприцевые насосы

- Головки для перистальтических насосов

- Головки для перистальтических насосов с быстрой заменой трубки серии DZ

- Головки для перистальтических насосов с легкой заменой трубки для серии YZ

- Головки для перистальтических насосов с легкой заменой трубки серии EasyPump

- Компактные головки для перистальтических насосов KD15 и KD25

- Компактные головки для перистальтических насосов KT15

- Мини-головки для перистальтических насосов

- Многоканальные головки для перистальтических насосов серии DG

- Многоканальные головки для перистальтических насосов серии MC

- Многоканальные головки для перистальтических насосов серии АMC

- Прецизионные головки для перистальтических насосов серии DY

- Стандартные головки для перистальтических насосов серии SN

- Трубки для перистальтических насосов

-

- Вибрационный питатель VF200

- Измельчители с колесными ножами

- Мельница RT-88S для масличных культур

- Механические ступки с электроприводом – в наличии!

- Ударные классифицирующие мельницы

- Шарики для планетарных, вибрационных, бисерных и шаровых мельниц

- Ножевые мельницы периодического действия

- Режущие мельницы непрерывного действия

- Дисковые мельницы

- Шаровые мельницы

- Барабан для получения высокочистых порошков тантала

- Классифицирующая мельница непрерывного действия Вилитек МШЛ-НК-80

- Лабораторные шаровые мельницы

- Опытно-промышленные шаровые мельницы VBM-R

- Размольные барабаны для шаровых мельниц

- Установка Лос-Анжелес для испытания на абразивный износ NL 1008 X / 003

- Шаровые мельницы объемом от 14 до 300 литров серии VBM

- Планетарные мельницы

- Настольная планетарная мельница NM200

- Планетарная мельница BM20

- Планетарная мельница BM20 Plus

- Планетарная мельница BM40

- Планетарная мельница BM6 Pro – в наличии!

- Планетарная мельница LP1

- Планетарная охлаждаемая мельница BRS-2SR

- Планетарные мельницы BRS-2S и BRS-4S

- Размольные стаканы для планетарных мельниц

- Вибрационные мельницы

- Лабораторные щековые дробилки

- Роторные мельницы и дробилки

- Трёхвалковые мельницы

- Делители и смесители проб

-

- Вибропросеивающая машина (грохот) NL 1018X/002

- Воздухоструйная просеивающая машина AJ200

- Интеллектуальный ситовой анализатор NL 1015X/010 N

- Качающиеся круглые механические сита из нержавеющей стали VTS

- Лабораторные сита FILTRA

- Линейный вибрационный грохот серии VLS

- Мощный ситовой лабораторный анализатор NL 1015X/010

- Напольный ситовой анализатор с ударно-планетарным движением сит LS-400 (Ротап)

- Низкопрофильные круглые вибрационные сита серии VCS

- Прецизионные сита

- Ситовой анализатор NL 1015X/009 для сит с диаметром до 450 мм

- Ситовые анализаторы SS

- Ситовые анализаторы серии LS (диаметр сит 200 и 300 мм)

- Ультразвуковая система ассистирования рассева VUCS-7

- Ультразвуковые вибросита серии VHIU

- Ультразвуковые системы рассева и подачи порошков

- Установка классификации частиц по сферичности Вилитек УРС-01

-

- Барабан Хельмке VHT-375 со счетчиком частиц

- Герметичные полукостюмы для изоляторов

- Лиофильные сушки

- Перчатки для перчаточных боксов, фармацевтических изоляторов, боксов микробиологической безопасности

- Счетчики аэрозольных частиц

- Уплотнения и эластичные детали для фармацевтического оборудования

- Фармацевтические пылесосы

- Порошковые дозаторы

- Тестеры герметичности перчаток

- Перистальтические насосы и линии розлива

- Фармацевтические изоляторы и барьеры ограниченного доступа

- Реакторы и ферментеры

- Мельницы и дробилки

- Оборудование для прессования

- Блистерная упаковочная машина

- Высокоэффективная машина для нанесения пленочного покрытия серии VPF (коутер)

- Лабораторный коутер для нанесения покрытий на таблетки CP-V610

- Машины для наполнения капсул

- Обеспыливатель с металлодетектором VMD

- Оборудование для производства твердых лекарственных форм

- Грануляторы

- Делители и смесители проб

- Гидравлические прессы

- Фармацевтические тестеры

- Сериализация и агрегация

- SATT PLATFORM® – программное обеспечение для сериализации и агрегации лекарственных средств

- SoftGroup® SaTT AS / MCA Top View Camera – оборудование для агрегации с верхней камерой

- SoftGroup® SaTT AS Surface Camera – станция агрегации с нижней камерой обзора

- SoftGroup® SaTT Flat Carton – машина для маркировки плоских коробок (вторичной упаковки)

- SoftGroup® SaTT Mobile Pallet Unit – мобильная станция агрегации коробов и паллет

- SoftGroup® SaTT MSL – станция ручной сериализации для работы с Честным Знаком

- SoftGroup® SaTT Stand-alone Full Flexibility – автономная машина сериализации для маркировки лекарственных средств

- SoftGroup® SaTT Tamper Evident – машина сериализации с контролем вскрытия

- Оборудование для деконтаминации и стерилизации

- Деконтаминатор пероксидом водорода для изоляторов и боксов TW-TVHP100PRO (аэрозольный метод деконтаминации)

- Деконтаминатор пероксидом водорода для изоляторов и боксов TW-V500 (испарительный метод деконтаминации)

- Деконтаминатор пероксидом водорода для чистых комнат TW-V200B (испарительный метод деконтаминации)

- Тестер стерильности на базе перистальтического насоса

- Распылительные сушилки

- Вакуумные распылительные сушилки серии YC

- Низкотемпературная вакуумная распылительная сушилка YC-3000

- Низкотемпературная распылительная сушилка-гранулятор YC-01

- Пленочный испаритель YC-210

- Распылительная сушилка YC-015 (боросиликатное стекло)

- Распылительные сушилки серии YC с инертным контуром

- Распылительные сушилки-грануляторы серии YC

- Распылительные сушки серии YC (нержавеющая сталь)

- Центробежные распылительные сушилки

- Экономичные распылительные сушилки

- Оборудование для стерильной сварки и запайки трубок

- Укупорщики пробирок с винтовой крышкой

- Шланги для фармацевтических применений

- Надувные пневматические уплотнения

-

- Высокопроизводительные струйные мельницы

- Лабораторные струйные мельницы и классификаторы

- Пароструйные мельницы

- Струйные классифицирующие мельницы с измельчением в псевдоожиженном слое

- Сфероидизатор LNP-V

- Ударная мельница для измельчения серы

- Центробежные прецизионные воздушные классификаторы

- Энергосберегающие струйные мельницы

-

- Автоматический ножевой гомогенизатор Scientz-32 для единовременной обработки до 32 проб

- Аксессуары и принадлежности для верхнеприводных мешалок

- Вакуумные диспергаторы серии HG-VM

- Вакуумный гомогенизатор HM-220VM

- Высокотехнологичные верхнеприводные мешалки серии S

- Диссольверы, бисерные мельницы серии HD

- Лабораторные диспергаторы серии HG

- Лабораторные лопаточные гомогенизаторы

- Мешалки для особо вязких сред серии SP

- Мешалки с высоким крутящим моментом серии DC

- Мешалки с высокой частотой вращения серии CH

- Пестиковые микробиологические гомогенизаторы

- Промышленные роторные гомогенизаторы серии HM-HP

- Роторные гомогенизаторы серии HM

- Стандартные верхнеприводные мешалки серии B

- Универсальная верхнеприводная мешалка ST-202

- Гомогенизаторы высокого давления

- Ультразвуковые гомогенизаторы

- Автоматические гомогенизаторы

- Бесконтактные ультразвуковые гомогенизаторы

- Высокоточные ультразвуковые гомогенизаторы с управлением с помощью ПК

- Проточный ультразвуковой гомогенизатор

- Термостатические ультразвуковые гомогенизаторы

- Ультразвуковой микроволновой экстрактор

- Ультразвуковые гомогенизаторы серии JY

-

- Вращатели контейнеров с суспензией тромбоцитов

- Встряхиватели для суспензии тромбоцитов

- Компактные орбитальные шейкеры серии DSR

- Лабораторные вортексы

- Настольные аппараты для встряхивания колб серии TS-D

- Настольные платформенные встряхиватели серии TS/TS-D

- Орбитальные встряхиватели большой вместимости с двумя платформами серии TS-D

- Орбитальные шейкеры высокой производительности

- Орбитальный взрывозащищенный шейкер ШВВ-01

- Платформенные орбитальные шейкеры серии OS-D

- Шейкер для пипеток PS-600T

- Шейкеры для капельных (делительных) воронок

- Термостаты с орбитальным движением и встряхивателем

- Вертикальные термостаты большой вместимости со встряхивателем серии LM

- Двухдверный термостат с орбитальным встряхивателем LM-2530

- Двухкамерные вертикальные термостаты большой вместимости со встряхивателем серии LM

- Нагревательно-холодильные термостаты с орбитальным встряхивателем и ПИД регулированием серии LM

- Настольные термостаты с орбитальным движением серии LM

- Настольные шейкеры-инкубаторы серии VDSI

- Термостаты с орбитальным движением и встряхивателем объемом до 150 л серии LM

- Магнитные мешалки

- Лабораторные ротаторы

-

- Анализатор газа в электронных устройствах EDA 407

- Анализаторы содержания белка, жиров, клетчатки, влаги

- Анализ качества воды

- Оборудование для испытания бетона

- Автоматизированная установка для испытания бетона на сжатие NL 4000 X / 018U

- Автоматизированная установка для испытания бетонных балок на изгиб NL 4008 X / 005

- Автоматические установки для испытания бетона на сжатие со встроенным компьютером NL 4000 X / 034, NL 4000 X / 035

- Машина для шлифования образцов бетона NL 4034 X - 001

- Установка для испытания бетона на водонепроницаемость с цифровым управлением NL 4022 X / 002

- Оборудование для анализа битума, асфальта, дорожных покрытий

- Вакуумный пикнометр NL 2007 X / 002

- Дуктилометр с цифровым управлением NL 2006 X / 003A

- Печь для испытания битума с вращающейся платформой NL 2021 X / 001A

- Установка для испытания на абразивный износ NL 2024 X / 002

- Центробежный экстрактор битума NL 2004 X / 005 (006)

- Цифровой пенетрометр NL 2001 X / 007

- Весовое оборудование

-

- Горизонтальный пленочный испаритель Вилитек ГПИ-2000

- Камеры поверки и калибровки датчиков влажности, гигрометров, термогигрометров

- Портативный генератор влажности Dearto TADT

- Сухие бани серии DSD

- Установка сплавления F40

- Холодильные шкафы серии LR

- Климатическое испытательное оборудование

- Взрывоустойчивые камеры тепло-холод

- Высокоточные термостатические камеры Dearto

- Двухзонные камеры теплового удара

- Камера светопогоды с ксеноновыми лампами

- Камеры быстрого термоциклирования ESS

- Камеры для испытания панелей солнечных батарей

- Камеры соляного тумана

- Камеры теплового удара с неподвижным объектом

- Камеры термоэлектротренировки

- Климатические камеры для испытаний (тепло-холод-влага)

- Климатические камеры для испытаний светодиодных изделий

- Климатические камеры для крупногабаритных изделий

- Климатические камеры тепло-холод

- Комбинированные камеры для испытаний температурой, влажностью и вибрацией

- Озоновая испытательная камера

- Термобарокамеры

- УФ камера светопогоды

- Лабораторные термостаты

- Циркуляционные термостаты и чиллеры

- Герметичные циркуляционные нагревающие/охлаждающие термостаты серии ZH-H (-80...+200 °С)

- Лабораторные циркуляционные термостаты DLK (до -40 °С)

- Нагревающие/охлаждающие бани с функцией циркуляции серии DC (-40…+100 °С)

- Нагревающие/охлаждающие циркуляционные термостаты серии CK (-40…+200 °С)

- Прецизионные греющие циркуляционные термостаты серии SC (до +200 °С)

- Прецизионные нагревающие/охлаждающие циркуляционные термостаты серии GDH (-40…+100 °С)

- Экономичные циркуляционные термостаты серии VCH

- Промышленные термостаты

- Печи

- Сушильные шкафы

- Установки вакуумного напыления

- CVD-установка для синтеза 2D материалов – вакуумная система химического осаждения

- Интегрируемая установка вакуумного напыления для перовскитов и OLED

- Напылительная установка для покрытий с высокой устойчивостью к испарению – вакуумная PVD система

- Установка вакуумного напыления алмазных (DLC) плёнок – PVD система для твёрдых покрытий

- Установка электронно-лучевого напыления (E-beam PVD) – вакуумная установка для высокоточного нанесения покрытий

- Установки магнетронного напыления для высокоточного вакуумного нанесения покрытий

- Лабораторные газовые горелки и электрические стерилизаторы

- Ротационные испарители

- Водяные бани

-

- Автоматическая линия производства ячеек призматического типа

- Линия производства катодного материала LFP для литий-ионных аккумуляторов

- Линия синтеза и выделения катодного материала NMC для производства литий-ионных батарей

- Перчаточные боксы

- Оборудование для изготовления дисковых ячеек (coin cell)

- V50ML - дозатор розлива электролита

- Автоматическая установка для герметизации корпуса

- Гидравлическая обжимная установка для герметизации корпуса

- Лаборатория по производству дисковых (coin) ячеек VCOIN-01

- Перчаточные боксы

- Подготовка материала

- Приборы для тестирования материалов и аккумуляторов

- Установка для вырубки электродов

- Оборудование для изготовления цилиндрических ячеек (cylindrical cell)

- Гидравлическая установка для герметизации аккумуляторов VCF650

- Пневматическая установка для герметизации аккумуляторов VPNES-50

- Пневматический сварочный аппарат для точечной сварки VAPR30

- Полуавтоматическая установка для намотки электродов и сепаратора

- Полуавтоматическая установка заполнения электролитом и дегазации

- Ручная установка для намотки электродов и сепаратора

- Сварочные аппараты для двойной точечной сварки

- Ультразвуковые сварочные аппараты для аккумуляторных ячеек

- Установка прокатки круговых канавок

- Установки диффузии и дегазации VJZ

- Установки для вырубки электродов

- Оборудование для изготовления пакетных ячеек (pouch cell)

- Гидравлические прессы

- Пневматическая установка для вырубки электродов

- Пневматический пресс для формовки корпусов

- Полуавтоматическая установка для вырубки электродов

- Пресс для формовки корпусов

- Системы укладки электродов и сепаратора VDP

- Установка для предварительной запайки корпусов pouch

- Установка запайки ячеек 3в1 VTF200

- Установка финальной запайки pouch-ячеек VYF200

- Оборудование для изготовления призматических ячеек (prismatic cell)

- Подготовка материала

- Приборы для тестирования материалов и аккумуляторов

- Барокамеры для испытаний

- Вискозиметр ротационный

- Система измерения сопротивления электродов VBER

- Тестер воздухопроницаемости VTP-645

- Тестер измерения сопротивления порошков электродных материалов (резистивиметр) с изменяемым давлением уплотнения VPRCD

- Тестер удельного сопротивления электродной пасты (суспензии) VBSR2300

- Установки для испытаний аккумуляторов на раздавливание и проникновение гвоздей

- Установки для испытаний на короткое замыкание

- Установки для испытаний на падение

- Зарядно-разрядные станции (тестеры аккумуляторов и ячеек)

- Климатические камеры для тестирования аккумуляторов

-

- Высокоскоростная центрифуга Everfuge PRO 2415

- Центрифуги для тестирования масел и жидких ГСМ

- Центробежный сепаратор BK-30

- Центрифуги с охлаждением

- Лабораторные центрифуги большого объема

- Лабораторные центрифуги среднего объема

- Базовая центрифуга DSC-300D

- Высокоскоростная лабораторная центрифуга CN-10001

- Высокотехнологичные центрифуги CN-350 и CN-3302 (500-6000 об/мин, до 400 мл)

- Микропроцессорная центрифуга DSC-302SMD (300-6000 об/мин, до 300 мл)

- Цифровая центрифуга CB-2200 (1000-8000 об/мин, до 300 мл)

- Цифровая центрифуга DSC-302SD (300-6000 об/мин, до 300 мл)

- Лабораторные центрифуги малого объема

- Микроцентрифуги и центрифуги для гематокрита

-

- Нутч-фильтры с рубашкой серии VRF (5-100 литров)

- Реакторные установки полимеризации Vilitek VSR-P

- Универсальные реакторы Greatwall

- Стеклянные реакторы

- Компактные лабораторные боросиликатные реакторы (1-3 литра)

- Химические и фармацевтические установки, компоненты из боросиликатного стекла Goel Scientific

- Химические реакторы с подъемно-поворотной емкостью из боросиликатного стекла (5-50 литров)

- Экономичные стеклянные реакторы объемом от 1 до 200 литров

- Металлические реакторы

-

- Аспирационные системы для стоматологии

- Вакуумные установки для твердофазной экстракции WelVac

- Взрывозащищенные вакуумные насосы

- Гелиевые течеискатели серии VHLD

- Вакуумное фильтрование

- Держатели фильтров для вакуумного фильтрования

- Многоканальные коллекторы для вакуумного фильтрования из нержавеющей стали MultiVac

- Многоканальные коллекторы из алюминия для вакуумного фильтрования MultiVac 310-MS и MultiVac 610-MS

- Сливные сосуды и аксессуары для вакуумного фильтрования

- Комплектные приборы вакуумного фильтрования

- Комплекты посуды для вакуумного фильтрования

- Вакуумная аспирация

- Лабораторные вакуумные насосы

- Жидкостный мембранный насос Alligator 200

- Лабораторная вакуумная система DC Chem 610 Pro

- Лабораторные сухие поршневые вакуумные насосы Rocker

- Мембранные вакуумные насосы Chemker

- Мембранные вакуумные насосы Rocker

- Пластинчато-роторные вакуумные насосы серии Tanker

- Принадлежности для вакуумных насосов

- Регулятор вакуума Pilot 100

- Турбомолекулярные насосы

- Циркуляционные вакуумные насосы серии VCVP

- Лабораторные компрессоры

-

- Волоконный лазерный станок для раскроя листового металла ЛАЗрез 6000

- Промышленные пылесосы

- Укупорщики

- Поршневые дозаторы вязких сред

- Устройства для подсчета

- Микроскопы

- Аксессуары для стереомикроскопов

- Исследовательский биологический микроскоп Optima® H-902

- Исследовательский биологический микроскоп Optima® H-903

- Стереомикроскоп Optima® ST-600

- Стереомикроскоп Optima® ZM-150

- Стереомикроскоп Optima® ZM-160

- Учебный биологический микроскоп Optima® G-205

- Учебный биологический микроскоп Optima® G-206

- Учебный биологический микроскоп Optima® G-302

- Учебный биологический микроскоп Optima® G-303

- Шкафы вытяжные

-

- Блок газоанализа для печей с защитной атмосферой VPURE ST-074

- Датчики и газоанализаторы кислорода

- Анализатор содержания кислорода в природном газе OMD-625

- Анализаторы чистоты кислорода: встраиваемый OMD-775 / портативный OMD-740. Содержание кислорода 21-100%

- Встраиваемые газоанализаторы кислорода EMD (Госреестр)

- Газоанализатор кислорода для настенного монтажа OMD-150

- Газоанализаторы кислорода IP66 для настенного монтажа OMD-525 и OMD-425

- Газоанализаторы кислорода для панельного монтажа OMD-501X (Госреестр)

- Газоанализаторы кислорода до 0,01 ppm OMD-675 и OMD-677

- Датчики кислорода для медицинской техники

- Моноблочный газоанализатор кислорода со встроенным дисплеем и клавиатурой OMD-507

- Мультидиапазонный газоанализатор кислорода для панельного монтажа OMD-190

- Портативный газоанализатор кислорода OMD-640

- Система контроля микроконцентраций кислорода VPURE-MG-046

- Чувствительные элементы (датчики) для газоанализаторов кислорода

- Электрохимические датчики O2: совместимость с фоновым газом

- Портативные газоанализаторы кислорода OMD-580/480/645

- Газоанализаторы для контроля состава атмосферного воздуха

- Газоанализатор кислорода для контроля атмосферного воздуха OMD-351-O2

- Газоанализатор кислорода/углекислого газа для контроля атмосферного воздуха OMD-351-O2-CO2

- Газоанализатор монооксида углерода для контроля атмосферного воздуха OMD-351-CO

- Газоанализатор сероводорода для контроля атмосферного воздуха OMD-351-H2S

- Газоанализатор хлора для контроля атмосферного воздуха OMD-351-Cl

- Датчики и газоанализаторы сероводорода

- Датчики и анализаторы для измерения следов влажности

- ООО Вилитек

- >

- Оборудование

- >

- Оборудование для производства аккумуляторов

- >

- Оборудование для изготовления цилиндрических ячеек (cylindrical cell) Оборудование для изготовления цилиндрических ячеек (cylindrical cell)

Оборудование для изготовления цилиндрических ячеек (cylindrical cell)

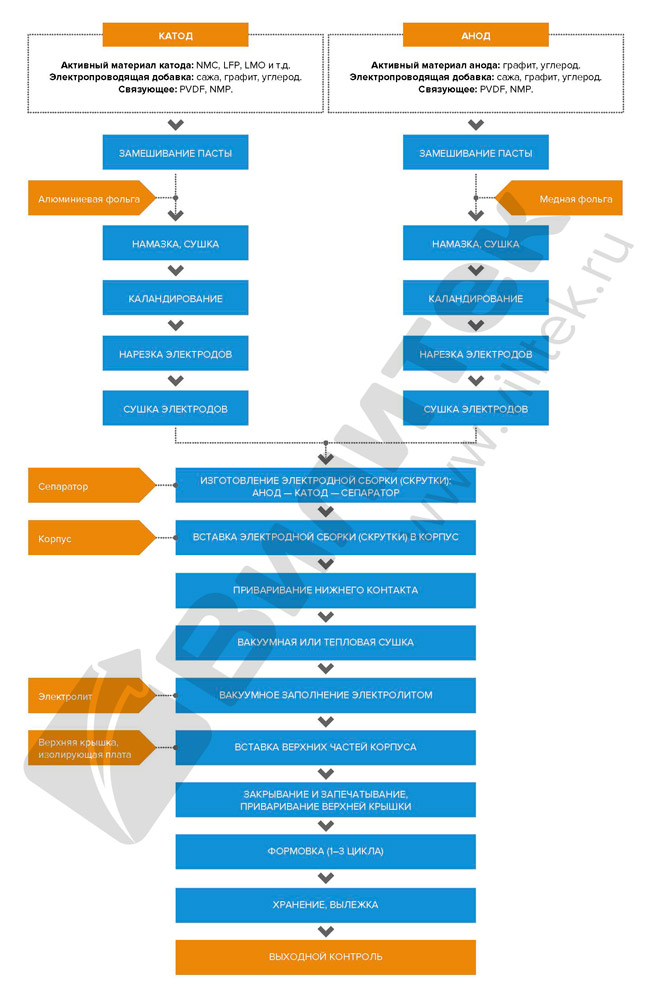

Производственная цепочка для цилиндрических аккумуляторных ячеек включает следующие ключевые этапы

- Измельчение электродного материала

Для получения однородного порошка используются шаровые, струйные или планетарные мельницы. Предварительное измельчение обеспечивает необходимую дисперсность активных компонентов. - Гомогенизация, смешивание

Вакуумные смесители применяются для подготовки катодных и анодных суспензий с равномерным распределением активных веществ, связующих и растворителей. - Распределение электродного материала по фольге

Машины для нанесения пасты (coating machines) равномерно распределяют суспензию по токопроводящей подложке (алюминиевой или медной фольге). - Прокатка электродного полотна

Калибровочные прокатные установки обеспечивают нужную плотность и толщину электрода, повышая удельную энергию ячейки. - Сушка электродного полотна, хранение

Сушильные шкафы и эксикаторы удаляют остатки растворителя. Оборудование для хранения поддерживает сухую атмосферу до последующих этапов.

Все вышеперечисленные 5 этапов являются подготовкой материалов и одинаковы для всех типов ячеек. С данным оборудованием можно подробно ознакомиться в разделе Подготовка материалов.

- Нарезка электродного полотна по длине и ширине

Установки для нарезки электродного полотна используются для подготовки полос, которые будут наматываться в цилиндрический корпус. - Приварка токоотводов

На этом этапе с использованием ультразвуковой сварки к электродам привариваются токовыводы (лепестки). Это обеспечивает надежное электрическое соединение между электродами и внешними контактами, необходимыми для подключения аккумулятора к внешним устройствам. Доступны как лабораторные, так и промышленные варианты оборудования для ультразвуковой сварки. - Намотка электродного и сепараторного полотен

Электродное и сепараторное полотно наматывается в катушку для формирования активной части аккумулятора. Эта операция обычно проводится с использованием намоточных машин. Доступны ручные и полуавтоматические промышленные варианты.

- Укладка намотки в корпус

На этом этапе вручную вставляется готовая намотка в металлический или пластиковый корпус цилиндрической ячейки, который заранее выбран в зависимости от типа аккумулятора. Корпус обеспечивает равномерное давление на намотку, сжимая анод и катод, чтобы исключить появление зазоров между ними. Любое смещение намотки в будущем может привести к изменению распределения тока по поверхности электрода, что негативно скажется на циклической стабильности аккумулятора. Корпуса для аккумуляторов, как правило, изготавливаются из нержавеющей стали или алюминия, что обеспечивает их прочность и долговечность. Мы предлагаем различные типоразмеры корпусов, такие как 18650, 26650, 21700 и другие, которые можно приобрести в компании Вилитек. - Сварка ко дну корпуса токоотвода

На данном этапе производится точечная сварка токовывода (лепестка) к дну корпуса аккумулятора. Этот процесс обеспечивает прочное механическое соединение всех элементов аккумулятора, включая токовыводы и корпус, что критично для стабильности работы и долговечности аккумулятора. Доступно также оборудование для двойной точечной сварки. - Прокатка канавок

На данном этапе в корпусе аккумулятора выполняются канавки, которые играют важную роль в процессе сборки аккумулятора. Канавки необходимы для нескольких целей:- Улучшение герметичности — канавки помогают обеспечить плотное прилегание крышки корпуса к его дну, что предотвращает утечку электролита и повышает стойкость аккумулятора к внешним воздействиям. Герметичность важна для предотвращения попадания влаги и воздуха, что может привести к снижению эффективности аккумулятора и его быстрому выходу из строя.

- Удобство сборки — канавки облегчают точное и безопасное соединение всех компонентов аккумулятора, таких как крышка и корпус. Они позволяют повысить стабильность сборки и обеспечивают дополнительное сцепление между крышкой и корпусом, предотвращая их случайное расслоение.

Этот процесс выполняется с помощью прокатного оборудования, которое точно формирует канавки на поверхности корпуса, обеспечивая нужные размеры и глубину. Это важный этап для повышения качества и долговечности аккумуляторов, так как от герметичности и плотности соединений зависит стабильная работа устройства на протяжении его жизненного цикла.

Дальнейшие этапы сборки цилиндрических (Cylindrical Cell) аккумуляторов должны выполняться в перчаточном боксе с уровнем содержания кислорода менее 1 ppm. Сухие условия необходимы, так как электролит реагирует с водой, что приводит к его разложению и выделению газа.

При использовании литиевой фольги предыдущие этапы также должны выполняться в перчаточном боксе из-за высокой реакционной способности металла.

- Фасовка жидкого электролита в корпус

Дозаторы с высокой точностью вводят необходимый объем жидкого электролита в собранную ячейку. Также возможно использование полуавтоматической установки, которая совмещает в себе две функции - дозирует электролит и проводит дегазацию. - Дегазирование, диффузия электролита

Вакуумные камеры обеспечивают удаление воздуха и равномерное проникновение электролита в поры электродов. - Герметизация корпуса

Процесс герметизации с использованием пресс-оборудования для опрессовки крышки, обеспечивая герметичную и стабильную запайку ячейки. Возможны гидравлический или пневматический варианты. - Тестирование

Станции начального формирования и заряд-разрядного тестирования, а также климатические камеры и другое оборудование для тестирования позволяют оценить основные электрические характеристики, ёмкость, сопротивление и стабильность.