- ООО Вилитек

- >

- Поддержка

- >

- Статьи

- >

- Гранулирование порошков при производстве таблеток Гранулирование порошков при производстве таблеток

Гранулирование порошков при производстве таблеток

На настоящий момент в фармацевтическом производстве применяют два основных метода получения таблеток - прямое прессование порошков и прессование с предварительным гранулированием. Как правило, методом прямого прессования можно получить таблетки из очень ограниченного числа порошкообразных смесей, вследствие проблем возникающих на отдельных этапах производства. Из-за разницы удельных плотностей носителя и лекарственного препарата такие смеси склонны к расслоению от вибраций, создаваемых оборудованием. Плохая текучесть (то есть свойство сыпаться под действием силы тяжести) затрудняет наполнение матриц, для чего необходимо применять сложные питатели и ворошители. Кроме того, не все материалы имеют хорошую прессуемость и получение таблеток из них не представляется возможным без предварительной подготовки. Все эти проблемы помогает решить грануляция, которую проводят в специальных устройствах, называемых грануляторы.

На настоящий момент в фармацевтическом производстве применяют два основных метода получения таблеток - прямое прессование порошков и прессование с предварительным гранулированием. Как правило, методом прямого прессования можно получить таблетки из очень ограниченного числа порошкообразных смесей, вследствие проблем возникающих на отдельных этапах производства. Из-за разницы удельных плотностей носителя и лекарственного препарата такие смеси склонны к расслоению от вибраций, создаваемых оборудованием. Плохая текучесть (то есть свойство сыпаться под действием силы тяжести) затрудняет наполнение матриц, для чего необходимо применять сложные питатели и ворошители. Кроме того, не все материалы имеют хорошую прессуемость и получение таблеток из них не представляется возможным без предварительной подготовки. Все эти проблемы помогает решить грануляция, которую проводят в специальных устройствах, называемых грануляторы.

Гранулирование - это процесс агломерации частиц порошка для придания ему свойств, необходимых для дальнейшей переработки. Эту технологическую операцию применяют главным образом при подготовке материалов к таблетированию для улучшения текучести, повышения пористости и способности к прессованию. Размер частиц получаемого гранулята колеблется от 0,1 до 3 мм в зависимости от свойств исходного сырья и требуемых характеристик. Однако основным требованием предъявляемым к грануляту является минимальное отклонение размеров гранул, что необходимо для точного дозирования материала в матрицу и, в конечном итоге, одинакового содержания целевого вещества в получаемых таблетках. Гранулирование также решает проблему неравномерного распределения лекарственного вещества в общем объеме продукта.

Существует два основных метода гранулирования: сухой и влажный. Выбор метода зависит от свойств исходных компонентов и действующего вещества. При сухом гранулировании смесь порошков прессуется в крупные брикеты или продавливается между валками для получения крупных агломератов. Далее брикеты дробятся и подвергаются фракционированию на ситовых машинах. Сухая грануляция применяется в тех случаях, когда целевое вещество в процессе увлажнения и дальнейшей сушки при высокой температуре способно вступать в химические взаимодействия с другими компонентами или деградировать. Этот метод применим главным образом к порошкам имеющим хорошую способность к связыванию частиц, но низкую текучесть.

При влажной грануляции увлажняющая жидкость помогает сцепить частицы друг с другом, а также может выступать носителем действующего вещества, обеспечивая равномерное распределение его в смеси. В этом случае лекарственный препарат растворяют в связующем и уже этим раствором увлажняют порошок. Недостатком данного метода может являться то, что при переувлажнении снижается распадаемость получаемых таблеток.

Классическая схема получения гранулята, готового к таблетированию, приведена на рисунке ниже

На начальном этапе компоненты взвешивают на весах и перемешивают в v-образном смесителе или миксере типа пьяная бочка. При этом действующее вещество, количество которого в некоторых случаях может быть менее 5%, следует взвешивать на высокоточном весовом оборудовании, например, весах Vibra.

Далее в полученную смесь порциями вводят связующее вещество. Перемешивание при этом ведут в смесителях с лопастями, которые разбивают крупные куски и равномерно распределяют жидкость во всём объеме.

Полученную увлажненную массу подают в фармацевтический гранулятор, где и происходит сам процесс гранулирования. В маятниковых грануляторах продукт протирается через ячейки сита с помощью ролика, двигающегося из стороны в сторону, во влажных грануляторах роторного типа материал продавливается через отверстия конического или цилиндрического сита. На выходе образуются влажные гранулы, из которых затем необходимо удалить избыточную влагу.

Сушка полученных гранул в большинстве случаев ведется в сушилках с псевдоожиженном слоем. В аппаратах такого типа поток горячего воздуха проходит через перфорированное дно емкости, гранулы перемешиваются, что делает процесс испарения влаги максимально эффективным. Для небольших партий продукта целесообразно использовать вакуумные сушильные шкафы.

Полученные гранулы калибруют на рассевах, удаляя мелкую фракцию, а затем опудривают в смесителях, покрывая смазывающими веществами (тальк, соли стеариновой кислоты), предотвращающими налипание порошка на матрицы и пуансоны при прессовании. При опудривании гранул помимо вспомогательных веществ могут также вводиться термолабильные лекарственные препараты при условии, что они имеют хорошую адгезию к поверхности гранул.

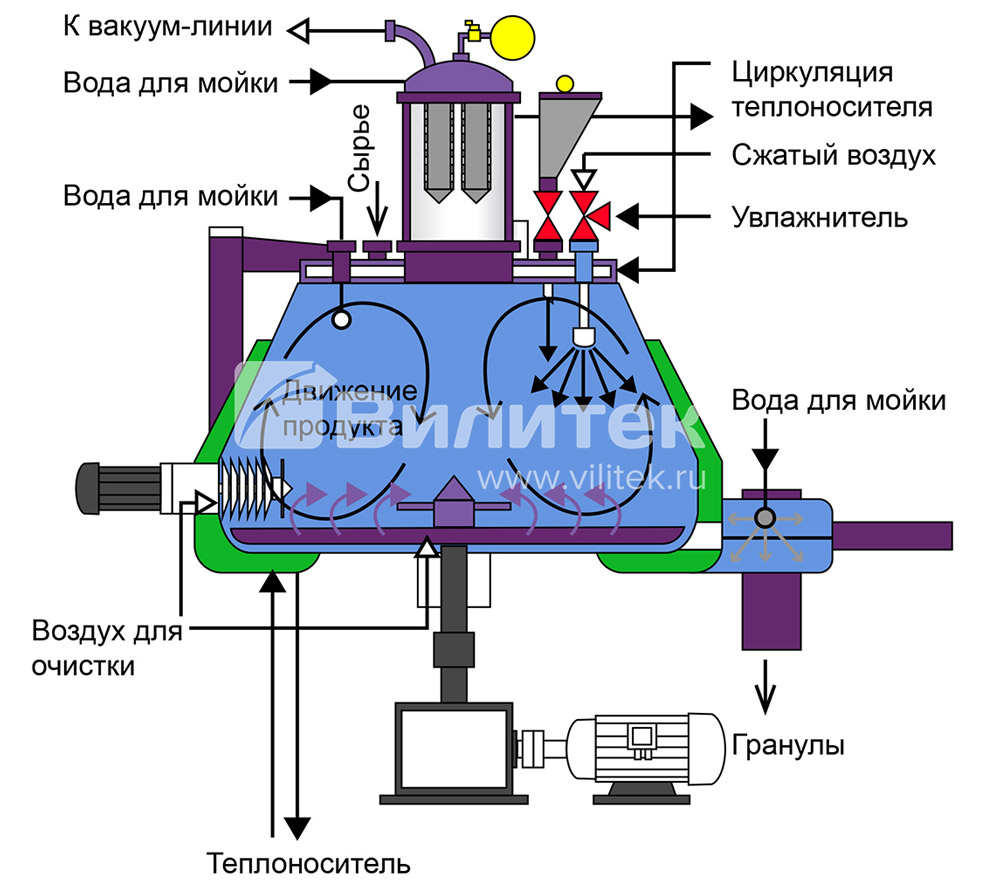

Высокоскоростные смесители грануляторы порошков позволяют оптимизировать технологический процесс. В таких устройствах можно проводить смешивание исходных компонентов, увлажнение, гранулирование и удаление влаги из готового гранулята. На первом этапе компоненты перемешиваются при помощи лопастной мешалки, при быстром вращении которой создается интенсивная циркуляция частиц, и материал переходит в состояние близкое к псевдоожиженному. Затем в смесь через форсунку распыляется связующий компонент. Параллельно запускается боковая ножевая мешалка, скорость вращения которой выше, чем у основной. Равномерно смоченные частицы порошка соединяются между собой и образуют агломераты. Агломераты уплотняются и на образовавшиеся ядра прикрепляются новые частицы, в результате чего формируются гранулы округлой формы с высокой насыпной плотностью и низким отклонением по размерам. Во время высушивания в рубашку смесителя гранулятора подается горячий теплоноситель, через слой продукта подается воздух или инертный газ, в результате чего растворитель из гранулята испаряется.

Для обработки термолабильных веществ, когда нежелательно длительное воздействие высоких температур, используют распылительные сушилки. Суспензия распыляется в ток горячего воздуха, где происходит интенсивное испарение влаги, в результате чего получаются пористые сферические гранулы размером до ста микрон. Такие гранулы применяют, например, при таблетировании антибиотиков.

Распылительные сушилки-грануляторы с псевдоожиженным слоем являются универсальным оборудованием, они позволяют как производить грануляцию предварительно смешанных составов, так и наносить покрытие на полученные гранулы для производстве гранулированных лекарственных препаратов по аналогии с коутерами (дражировочными машинами).

В нашей компании Вы сможете приобрести оборудование для всего цикла производства твердых лекарственных форм. Специалисты ООО Вилитек готовы проконсультировать Вас и помочь с подбором оборудования конкретно под Вашу задачу.